此文根據(jù)發(fā)表于《新型建筑材料》全國(guó)中文核心期刊

《不同巖石粉復(fù)合礦物摻合料對(duì)水泥膠砂性能的影響研究》

編輯整理

文章作者:夏京亮、周永祥、高超

01

研究背景

復(fù)合礦物摻合料是指將 2 種或 2 種以上的以硅、鋁、鈣等1 種或多種氧化物為主要成分,具有規(guī)定細(xì)度,按一定比例混合均勻且能改變混凝土性能的粉體材料。礦物摻合料是混凝土的重要組成部分。隨著我國(guó)基礎(chǔ)設(shè)施的發(fā)展,一方面對(duì)混凝土的需求量越來(lái)越大,對(duì)混凝土的質(zhì)量要求越來(lái)越高;另一方面優(yōu)質(zhì)的粉煤灰、礦渣粉等傳統(tǒng)礦物摻合料逐漸匱乏,尋求合適的替代材料迫在眉睫。近些年,礦物摻合料從工業(yè)廢渣擴(kuò)展到天然礦物材料的趨勢(shì)越來(lái)越明顯,巖石粉應(yīng)用是一個(gè)重要的研究方向,這與我國(guó)機(jī)制砂的推廣使用緊密相關(guān)。機(jī)制砂在生產(chǎn)過(guò)程中會(huì)產(chǎn)生 15%~20%的石粉,受到機(jī)制砂標(biāo)準(zhǔn)對(duì)石粉含量的限制,多余石粉的處理方式多為堆置或者填埋,不僅浪費(fèi)資源而且污染環(huán)境。天然巖石粉中以石灰石粉最有代表性。石灰石粉具有減水效應(yīng)和微集料效應(yīng),作為摻合料取代水泥后能顯著改善混凝土的工作性和致密性,因此得到較為廣泛的應(yīng)用。目前對(duì)天然巖石粉的研究,以石灰石粉較為充分,其它巖石粉的研究則較少。為最大限度地將地域性材料利用起來(lái),研究其它巖石粉及其復(fù)合礦物摻合料的基本性能具有重大意義。

02

試驗(yàn)

1.原材料:

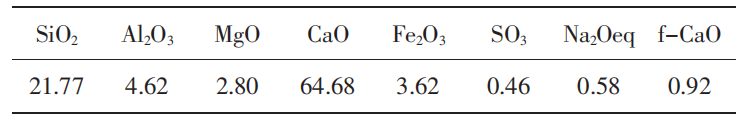

(1)水泥:P·Ⅰ42.5,比表面積 349 ㎡/kg,密度 3.15g/cm3,細(xì)度(80 μm 篩篩余)為 0.9%。

水泥的主要化學(xué)成分(%)

水泥的主要物理力學(xué)性能

(2)粉煤灰:Ⅱ級(jí),燒失量 2.5%,7 d 活性指數(shù) 71%、28 d活性指數(shù) 74%,細(xì)度(45 μm 篩篩余)13%,需水量比 100%。

(3)礦渣粉:S95 級(jí),燒失量 0.4%,7 d 活性指數(shù) 63%,28 d活性指數(shù) 101%。

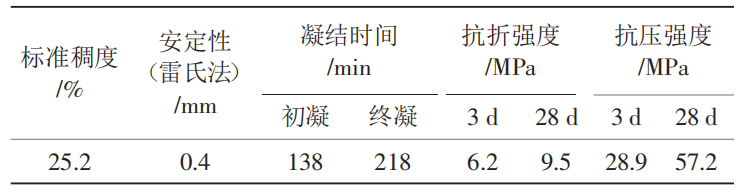

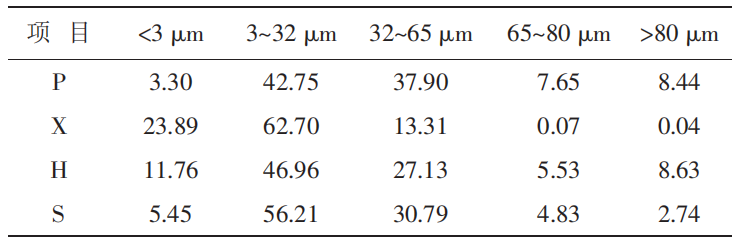

(4)天然巖石粉:陜西瑞德寶爾公司的片麻巖石粉(P)、新疆的玄武巖石粉(X)、廣西江門的花崗巖石粉(H)和云南的石灰石粉(S)。

天然巖石粉的粒徑分布(%)

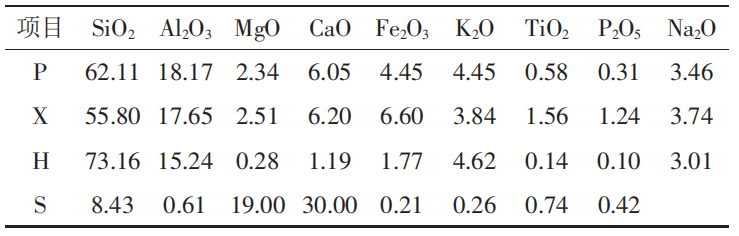

天然巖石粉的化學(xué)成分(%)

現(xiàn)行標(biāo)準(zhǔn)對(duì)石粉的限值主要設(shè)定依據(jù)為 MB 值,MB 值的主要影響因素有含泥量、SiO2 和 Al2O3 總含量、樣品量和黏土質(zhì)物質(zhì)含量。花崗巖石粉和片麻巖石粉 SiO2 和 Al2O3 含量在 80.00%以上,MB 值均較高,200 g 試樣的 MB 值分別為2.55 g/kg 和 3.25 g/kg。

玄武巖石粉二者含量為 73.45%,MB 值為 0.4 g/kg,石灰石粉二者含量最低為 9.04%,MB 值最小為0.2 g/kg。MB 值大,SiO2 和 Al2O3 含量也高,但 SiO2 和 Al2O3 含量高,MB 值不一定大,SiO2 和 Al2O3 含量只是影響 MB 值的一個(gè)因素。石灰石粉主要由鈣質(zhì)的白云石組成,其它巖石粉主要礦物組成為石英和長(zhǎng)石。

(5)砂:ISO 連續(xù)級(jí)配標(biāo)準(zhǔn)砂。

2.試驗(yàn)方法及方案:

(1)試驗(yàn)方法:

流動(dòng)度比和活性指數(shù)參考 GB/T 2419—2005《水泥膠砂流動(dòng)度測(cè)定方法》和 GB/T 17671—1999《水泥膠砂強(qiáng)度檢驗(yàn)方法(ISO 法)》進(jìn)行測(cè)試。

(2)試驗(yàn)方案:

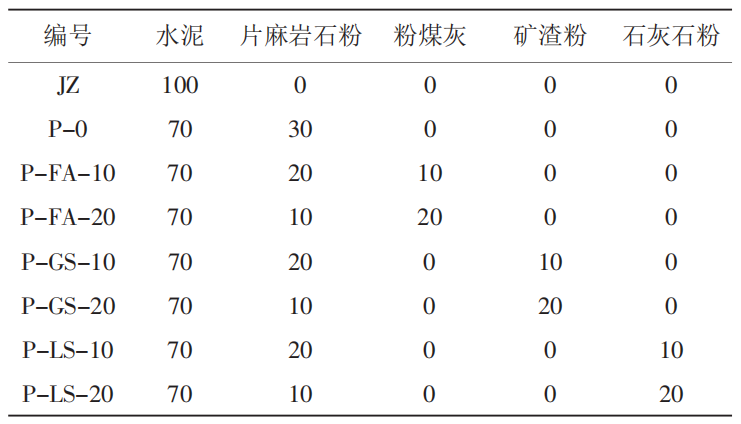

片麻巖石粉與不同摻合料的復(fù)合

為確定片麻巖石粉與不同的礦物摻合料復(fù)合后對(duì)水泥膠砂流動(dòng)性和力學(xué)性能的影響,選取能改善流動(dòng)性的應(yīng)用最廣的Ⅱ級(jí)粉煤灰、對(duì)強(qiáng)度有所改善的 S95 礦渣粉和目前大量使用的摻合料石灰石粉。

麻巖石粉與其它摻合料種類試驗(yàn)方案(%)

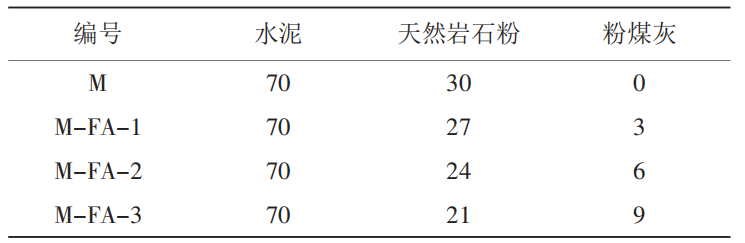

不同巖石粉與粉煤灰的復(fù)合

為最大限度地將天然巖石粉利用起來(lái),研究粉煤灰少量取代巖石粉對(duì)水泥膠砂性能的影響。對(duì)比片麻巖石粉、玄武巖石粉、花崗巖石粉和石灰石粉 4 種不同天然巖石粉與粉煤灰復(fù)摻對(duì)水泥膠砂流動(dòng)性和強(qiáng)度的影響。

粉煤灰復(fù)合試驗(yàn)方案(%)

03

結(jié)果及分析

1.對(duì)水泥膠砂流動(dòng)性的影響

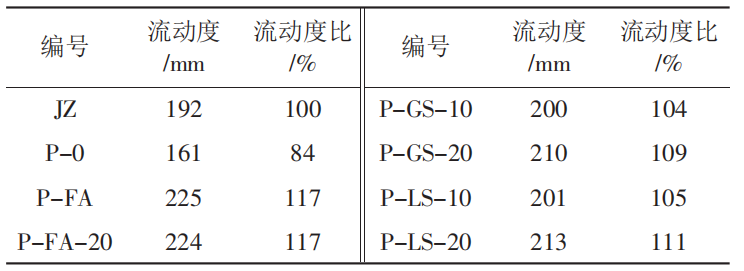

片麻巖石粉與不同礦物摻合料復(fù)合對(duì)水泥膠砂流動(dòng)性的影響

由上表可知,片麻巖石粉和粉煤灰復(fù)合對(duì)流動(dòng)性改善最好,粉煤灰摻量從 10%增加到 20%,水泥膠砂流動(dòng)度不變,可見(jiàn)片麻巖石粉與煤灰復(fù)合對(duì)水泥膠砂工作性的改善存在極限值,當(dāng)達(dá)到極限值后,繼續(xù)增加粉煤灰摻量對(duì)工作性基本無(wú)改善;礦渣粉組和石灰石粉組的變化規(guī)律相同,隨其摻量增加,流動(dòng)性增加,工作性得到改善,但都不如粉煤灰改善效果好。

因?yàn)榉勖夯翌w粒形貌比水泥光滑,在水泥膠砂凝膠體系中起到滾珠作用增加流動(dòng)性,具有一定的減水作用。

不同巖石粉與粉煤灰復(fù)合對(duì)水泥膠砂流動(dòng)性的影響

由上表可知,片麻巖石粉組和花崗巖石粉組的變化規(guī)律相同,隨粉煤灰摻量的增加,流動(dòng)度比逐漸增加,流動(dòng)性得到改善,當(dāng)粉煤灰摻量為 30%時(shí)片麻巖石粉組水泥膠砂流動(dòng)度比為 92%,比不摻時(shí)提高了 10%;玄武巖石粉流動(dòng)性是 4 種巖石粉中最好的,玄武巖石粉組加入 10%粉煤灰后對(duì)流動(dòng)性有降低作用,隨粉煤灰摻量的增加,流動(dòng)度比先增大再減小,復(fù)合效果不如單摻玄武巖石粉好;石灰石粉本身具有減水作用,不摻粉煤灰情況下流動(dòng)性稍弱于玄武巖石粉,隨著粉煤灰摻量的增加,流動(dòng)性先增加后減小,粉煤灰摻量 10%時(shí)的流動(dòng)性最好。

2.對(duì)水泥膠砂力學(xué)性能的影響

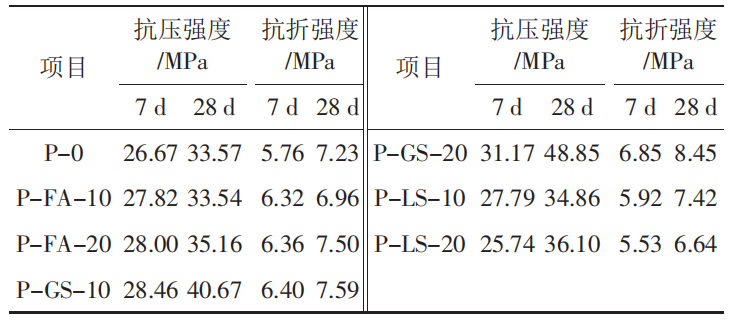

不同礦物摻合料對(duì)片麻巖石粉水泥砂強(qiáng)度的影響

由上表可知,隨著各摻合料摻量的增加,除摻石灰石粉組7 d 抗壓強(qiáng)度呈降低趨勢(shì)外,其它組抗壓強(qiáng)度均提高;礦渣粉組對(duì)強(qiáng)度提升程度最大,礦渣粉摻量 10%組 28 d 抗壓強(qiáng)度較P-O 組提升 21%,20%摻量提升 46%,粉煤灰組和石灰石粉組抗壓強(qiáng)度隨摻合料摻量增加增幅不明顯。抗折強(qiáng)度發(fā)展規(guī)律為:礦渣粉組的抗折強(qiáng)度最高,石灰石粉組最差,隨摻量增加,除石灰石粉 7 d 強(qiáng)度下降外其它組均呈增長(zhǎng)趨勢(shì)。7 d 抗折強(qiáng)度增長(zhǎng)規(guī)律為:礦渣粉組正增長(zhǎng)、粉煤灰組基本不變、石灰石粉組負(fù)增長(zhǎng);28 d 抗折強(qiáng)度發(fā)展規(guī)律:各組均隨摻量增加而提高,礦渣粉組的強(qiáng)度最高,粉煤灰組和石灰石粉組基本保持一致。

不同巖石粉與粉煤灰復(fù)合的影響

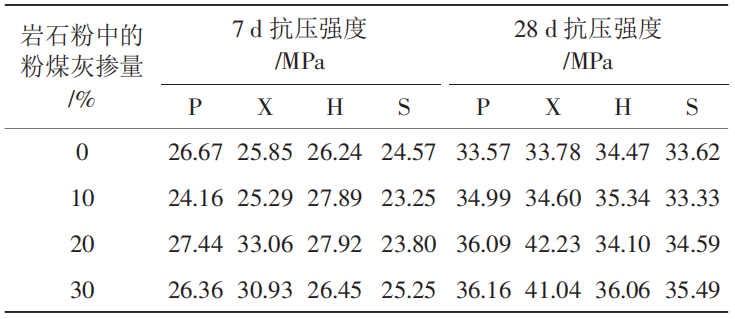

摻不同種類巖石粉與粉煤灰復(fù)合后的水泥膠砂抗壓、抗折強(qiáng)度分別見(jiàn)表1和表2。

表1:不同巖石粉與粉煤灰復(fù)合對(duì)膠砂抗壓強(qiáng)度的影響

由上表可知,片麻巖石粉水泥膠砂的 7 d 抗壓強(qiáng)度在20%粉煤灰摻量下略有提高,其它摻量下有所下降,28 d 抗壓強(qiáng)度隨著粉煤灰摻量的增加而提高;粉煤灰對(duì)玄武巖石粉水泥膠砂 7 d 和 28 d 的抗壓強(qiáng)度影響規(guī)律相似,均在粉煤灰20%摻量時(shí)達(dá)到最大;摻粉煤灰對(duì)花崗巖石粉和石灰石粉水泥膠砂 7 d 和 28 d 的抗壓強(qiáng)度影響較小,粉煤灰摻量改變,抗壓強(qiáng)度變化范圍在 2 MPa 以內(nèi),敏感性較差。

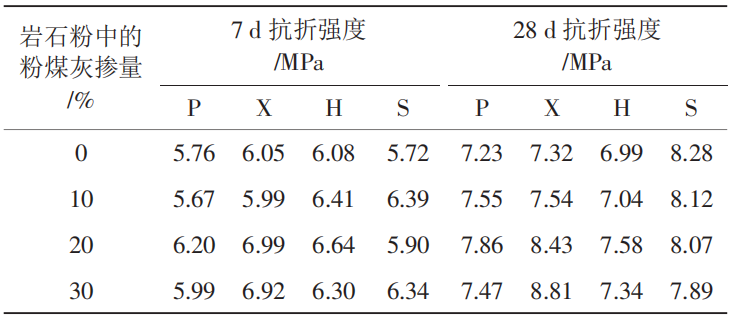

表2:不同巖石粉與粉煤灰復(fù)合對(duì)膠砂抗折強(qiáng)度的影響

由上表可知,對(duì)于 7 d 抗折強(qiáng)度,粉煤灰摻量 0 時(shí),摻不同巖石粉的水泥膠砂抗折強(qiáng)度相差 0.5 MPa 以內(nèi),粉煤灰摻量 20%時(shí),不同巖石粉抗折強(qiáng)度相差 1.0 MPa 以內(nèi)。石灰石粉組抗折強(qiáng)度在 10%摻量時(shí)達(dá)到最大、其它巖石粉組在 20%摻量時(shí)達(dá)最大。28 d 抗折強(qiáng)度發(fā)展規(guī)律:石灰石粉組強(qiáng)度發(fā)展最快,隨摻量增加,28 d 抗折強(qiáng)度降低,但下降幅度不大,在0.5 MPa 以內(nèi);片麻巖石粉組和花崗巖石粉組摻量 20%以內(nèi),粉煤灰摻量增加抗折強(qiáng)度提高;玄武巖石粉組在 30%摻量時(shí)抗折強(qiáng)度最高。

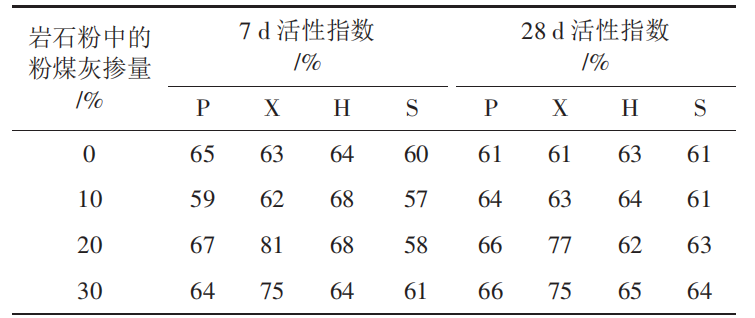

摻不同種類巖石粉的膠砂活性指數(shù)

由上表可知,對(duì)于 7 d 活性指數(shù),石灰石粉在粉煤灰摻量 30%時(shí)最大,其它巖石粉在粉煤灰摻量 20%時(shí)最佳;28 d活性指數(shù),片麻巖石粉和玄武巖石粉在粉煤灰 20%摻量時(shí)最佳,花崗巖石粉在粉煤灰摻量 20%時(shí)最小,其它摻量下變化不大;齡期相同時(shí)石灰石粉的活性指數(shù)為 4 種巖石粉中最低。相同情況下石灰石粉后期活性指數(shù)比 7 d 活性指數(shù)高,片麻巖石粉組和玄武巖石粉組在 0%和 20%粉煤灰摻量下,7 d 活性指數(shù)比 28 d 高,10%粉煤灰摻量下后期活性指數(shù)更高,30%粉煤灰摻量下片麻巖石粉組后期活性指數(shù)更高,玄武巖石粉組 2 個(gè)齡期活性指數(shù)相同;花崗巖石粉組在 30%粉煤灰摻量下后期活性指數(shù)提高 1%,其他粉煤灰摻量下,7 d 活性指數(shù)比 28 d 高。

3.機(jī)理分析

復(fù)合膠凝體系中,粉煤灰摻量在小范圍內(nèi)改變,不同巖石粉水泥膠砂對(duì)其敏感度不一樣。粉煤灰摻量的改變,玄武巖石粉組活性指數(shù)波動(dòng)范圍大,最大值比最小值增加了 30%左右,其它巖石粉組均在 10%范圍以內(nèi)。粉煤灰具有火山灰效應(yīng),在后期會(huì)與水化產(chǎn)物氫氧化鈣發(fā)生二次水化,生成致密凝膠體,使微結(jié)構(gòu)更密實(shí)。復(fù)合摻合料對(duì)強(qiáng)度的影響主要體現(xiàn)在顆粒效應(yīng)和協(xié)同效應(yīng)上。礦物摻合料等量取代水泥后,因其顆粒粒徑更小,容易填充水泥顆粒空隙,增加了水泥膠砂的密實(shí)度,使結(jié)構(gòu)更致密。玄武巖石粉最細(xì),比表面積達(dá) 502㎡/kg,細(xì)度越細(xì)填充效果越好。當(dāng)加入比表面積和水泥相當(dāng)?shù)姆勖夯視r(shí),增加了體系的粗顆粒,致使強(qiáng)度波動(dòng)較大。

04

結(jié)論

(1)摻不同種類的巖石粉,其水泥膠砂流動(dòng)度也不相同,總體而言,石灰石粉和玄武巖粉的流動(dòng)度較大,片麻巖粉和花崗巖粉的流動(dòng)度較小。隨著粉煤灰摻量的增加,片麻巖石粉復(fù)合摻合料的流動(dòng)性逐漸改善,但粉煤灰摻量達(dá)到某個(gè)定值后趨于穩(wěn)定。

(2)在粉煤灰摻量較小的情況下,不同巖石粉對(duì)粉煤灰的敏感度不一樣。玄武巖石粉的敏感度最大,粉煤灰摻量改變,玄武巖石粉組活性指數(shù)最大值比最小值增加了 30%,其它巖石粉組則均在 10%范圍以內(nèi)。

(3)通過(guò)與粉煤灰和礦渣粉的復(fù)合,可以改變片麻巖粉的活性指數(shù)和流動(dòng)性。礦渣粉對(duì)強(qiáng)度的貢獻(xiàn)率較高,粉煤灰可以改善工作性。

本文作者

夏京亮

混凝土專家、高級(jí)工程師、高性能混凝土研究中心副總工、海外事業(yè)部主任

周永祥

建筑材料專家、博士、研究員、建研建材有限公司副總經(jīng)理、高性能混凝土研究中心主任

高超

工程師、高性能混凝土研究中心功能材料室副主任

往期回顧:

供? ?稿:

建研建材/夏京亮、周永祥、高超

編? ?輯:

市場(chǎng)部資源推廣中心/孟鶴

介

紹

建研建材